在机运工区,三件看似普通的装置正引发参观者的惊叹:巴掌大的烟雾试验装置喷出可控烟柱,精准触发胶带输送机保护系统;仅重25公斤的检修小车稳稳托起200公斤的断路器;给煤机仓口的显示屏上,煤位曲线随仓位变化实时跳动……这些由工区职工自主研发的“土装备”,累计创造经济效益20万元,破解了困扰多年的安全监测、设备检修、煤仓管理三大难题,用“小切口”撬动了“大变革”。

胶带输送机烟雾保护试验装置:让“救命系统”不再“盲测”

“以前测试烟雾保护,得登高用手动试验‘土办法’,既不安全又费时。”提起胶带输送机的烟雾保护系统测试,工区区长朱聿顺心有余悸。传统测试方式存在试验结果不可靠、触发不精准等问题,且登高作业存在安全隐患。

转机出现在2023年3月。电工班班长孙鹰在维修烟雾传感器时突发奇想:“能不能造个烟雾试验杆?”攻关小组用半个月时间,将一块废旧薄铁皮,折成直角,焊接在管路一端,用于放置烟雾试剂,并用两个U型管卡固定,扳动手持端活动板,使另一端的活动压板压在烟雾试剂喷嘴上,使烟雾试剂能够喷射试剂。最巧妙的是装置顶部的活动板,可快速拉动钢丝绳,使活动板动作,确保烟雾试剂精准喷入。

经15次井下试验改进,这个成本可忽略的装置,使烟雾保护测试时间从8分钟缩短至1分钟,测试合格率从72%提升至100%。2024年该装置获国家实用新型专利,并在全工区应用。“现在每天保护试验,再不用提心吊胆登‘高’了。”皮带巡检工李宏伟笑着说。

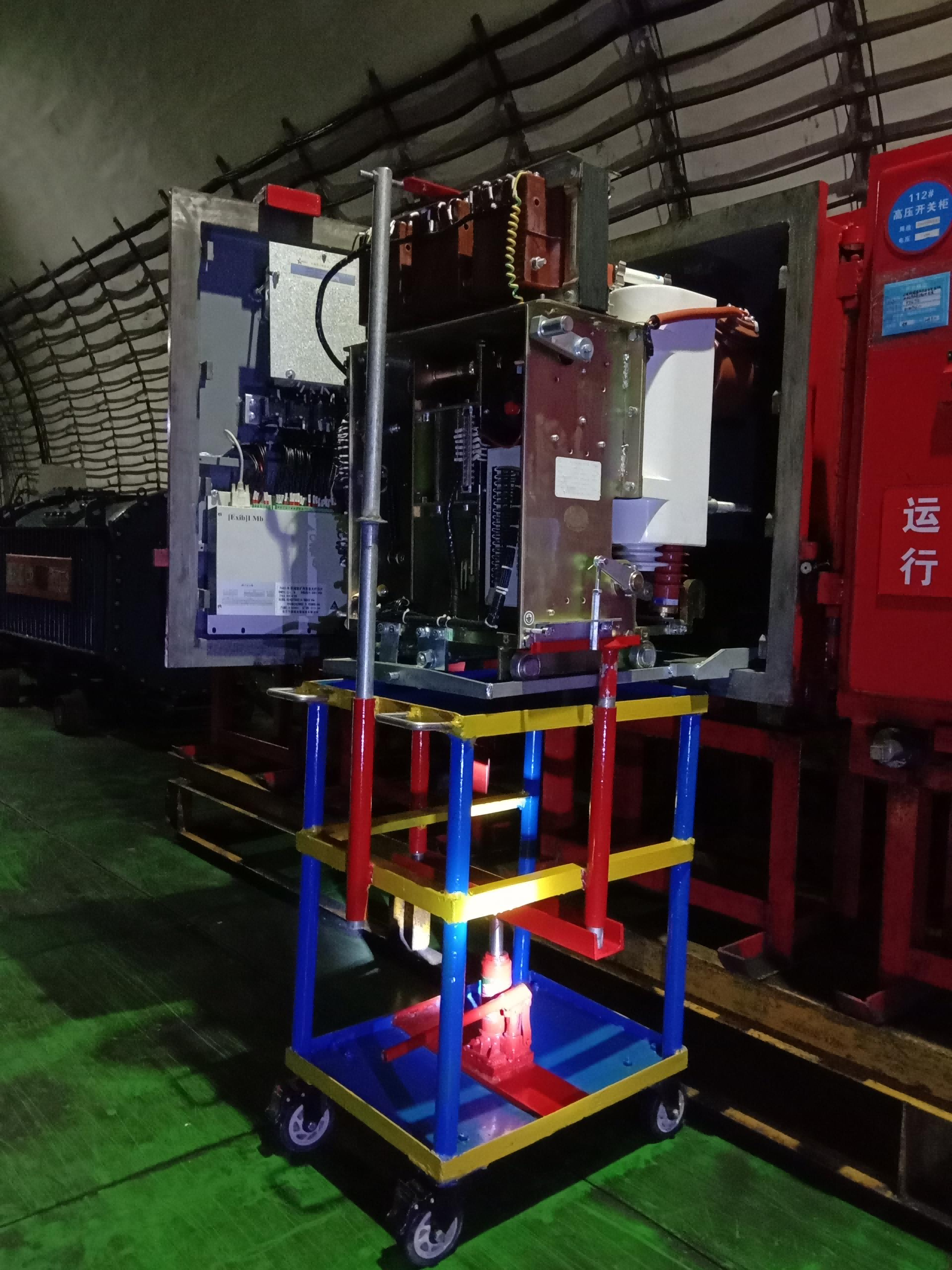

高压柜检修小车:给“电老虎”系上“安全带”

在5-2二部变电所,电工班副班长刘长春正演示新装备的神奇:展开折叠车架、调节液压升降臂、锁定断路器卡槽……不到3分钟,重达180公斤的10kV断路器便被安全移出高压柜,而在过去,这项工作需要6人配合、耗时半小时,且存在设备坠落风险。

“专用小车的诞生,源于一次惊险经历。”刘长春回忆,2022年检修时,手拉葫芦突然脱钩,断路器险些砸中作业人员。受汽车千斤顶启发,班组设计出带自锁功能的四向移动小车:车体采用铝材减轻重量,万向轮配备刹车装置,千斤顶升降机构,可精确对准断路器重心。

该装置投入使用后,高压柜检修人员从6人减至2人,作业时间缩短80%,避免设备磕碰损坏。参与研发的青工马健新感慨:“原来创新不是非要高科技,把现有技术‘炒’出新组合就能破题。”

煤仓仓位“可视化”:终结“盲人摸煤”时代

“仓满预警延迟导致压仓事故”“人工观察判断仓位误差大……”在给煤机司机屈建波的交接班本上,煤仓管理难题被反复圈注。2024年9月,由机电副区长孙建卫牵头的攻关组,用传感器和一块显示屏破解了这个多年的顽疾。

在煤仓顶部安装雷达物位计,通过PLC将数据传输至显示屏,并设置黄、橙、红三级预警。针对井下潮湿环境,自主研发的防水接线盒使故障率下降95%。如今,仓下LED屏同步显示煤位,司机在岗位上就能查看实时数据:“再不用拿铁锹‘听音辨位’,放煤效率提高了。”

该装置投用后,彻底杜绝了因仓位误判导致的运输系统停机事故。

创新生态:让“金点子”落地生金

这些“小改小革”的涌现,离不开机运工区打造的创新沃土。工区设立“问题池—创意库—试验田—推广台”四步机制:每月收集生产痛点形成“问题池”,通过“诸葛会”筛选可行方案存入“创意库”,给予经费支持建立“试验田”,成熟项目纳入“五小”创新评比并在全矿推广。

如今,“人人都是创客”的理念已深植工区。在机运工区的荣誉墙上,三件创新装置的照片旁写着这样一段话:“创新不是高不可攀的圣殿,而是解决问题的阶梯。”从被动应对到主动破题,从单兵作战到全员创新,这些诞生于扳手与图纸间的“微创新”,不仅创造了经济效益,更重塑了新时代矿工的精神图腾——用工匠智慧照亮千米井下,以创新之火点燃发展引擎。正如检修工开少鹏在创新分享会上所言:“解决问题的每一小步,都是矿山向前的一大步。”

发布日期:2025-03-18

发布日期:2025-03-18

点击量:134 作者:张帆 来源:

点击量:134 作者:张帆 来源: